Технология за повърхностна обработка на плочи DHI карбонова серия директно покритие

1. История на директното покритие от въглеродни серии

Процесът на директно покритие с въглерод се използва широко в производството на платки от 35 години. Процесите, широко използвани в индустрията, включват черни дупки, затъмнения и сенки. Оригиналната технология за директно покритие с черна дупка е патентована през 1984 г. и е имала търговски успех като процес на панелно покритие FR-4 с отвори.

Тъй като черната дупка е процес на нанасяне на покритие, а не окислително-възстановителен процес като химическа медна мивка, технологията не е чувствителна към повърхностната активност на различни диелектрични материали и може да се справи с материали, които трудно се метализират. Следователно, този процес е широко използван в полиимидни филми в гъвкави схеми, високоефективни или специални материали, като политетрафлуоретилен (PTFE). Технологията за директно покритие на въглерод и графит е одобрена за аерокосмическа и военна авионика и отговаря на изискванията на раздел 3.2.6.1 от спецификацията IPC-6012D.

2. Разработка на платки

С необходимостта от дизайн на печатни платки, процесите на директно галванизиране продължават да се развиват през последните няколко години. Благодарение на устройството за миниатюризация, от оловни компоненти до компоненти за повърхностно монтиране, дизайнът на печатни платки се е адаптирал към микрокомпонентите с повече щифтове, което води до увеличени слоеве на печатни платки, по-дебели платки и през отвори Диаметърът е по-малък. За да се отговори на предизвикателствата с високо съотношение на страните, техническите спецификации на производствената линия трябва да включват подобряване на преноса на разтвор и обмен на микропори, като използването на ултразвукови вълни за бързо овлажняване на порите и премахване на въздушните мехурчета и способност за подобряване на въздушния нож и сушилня за ефективно изсушаване на дебели вериги. Малки дупки на дъската.

Оттогава дизайнерите на печатни платки са навлезли в следващия етап: гладът на глухи дупки, броят на щифтовете и плътността на решетъчната сфера надвишават повърхността на борда, налична за пробиване и окабеляване. С решетката от 1,27 до 1,00 мм от пакети с решетъчни решетки (BGA) и решетката от 0,80 до 0,64 мм от пакети с мащабни чипове (CSP), микрослепите отвори се превърнаха в оръжие за дизайнерите, за да отговорят на предизвикателствата на HDI технологията.

През 1997 г. функционалните телефони започнаха да използват дизайна 1 + N + 1 за масово производство; това е дизайн с микрослепи дупки в наслагването върху сърцевината на слоя. С нарастването на продажбите на мобилни телефони, предварително гравиране на прозорци и CO2 лазери, UV, UV-YAG лазер и комбиниран UV-CO2 лазер за образуване на микро слепи дупки. Микрослепите отвори позволяват на дизайнерите да преминават под слепите отвори, така че те могат да преразпределят повече решетъчни щифтове, без да увеличават броя на слоевете. Понастоящем HDI се използва широко в три платформи: миниатюризирани продукти, висококачествени опаковки и високоефективни електронни продукти. Миниатюризацията в дизайна на мобилни телефони в момента е най-продуктивното приложение.

3. Директно покритие

Системите за директно покритие като черни дупки трябва да преодолеят техническите препятствия, за да отговорят на предизвикателствата за метализация на глухите дупки и HDI микровидовете. Когато размерът на глухия отвор се намали, трудността на отстраняването на въглеродните частици в дъното на глухия отвор се увеличава, но чистотата на дъното на глухия отвор е ключов фактор, който влияе върху надеждността; следователно, разработването на нови почистващи препарати и микроецващи средства е да подобри слепотата Как да почистите дъното на дупката.

В допълнение, въз основа на теория и практически опит, дизайнът на дюзата на микроерозионната секция беше модифициран, за да бъде комбинация от конфигурация за пръскане-накисване-пръскане. Практиката се оказа ефективен дизайн. Намалява се разстоянието между дюзата и повърхността на платката, намалява се разстоянието между дюзите и се увеличава силата на разпръскване върху платката. Прихващайки детайлите, новият дизайн на дюзата може ефективно да се справи с високо съотношение на страните през отвори и глухи отвори.

С развитието на следващото поколение интелигентни телефони производителите започнаха да използват какъвто и да е слой подреден дизайн на сляп отвор, за да премахнат проходните отвори, което предизвика тенденция, че тъй като ширината на линията и разстоянието между редовете бяха намалени от 60μm на 40μm, производството на верига плоскости Оригиналната дебелина на медното фолио, използвана в процеса, непрекъснато намалява от 18 μm на 12 μm на 9 μm. И всеки наслагван слой от която и да е слойна платка трябва да бъде метализиран и галванизиран веднъж, което значително увеличава изискването за капацитет на мокрия процес.

смартфоните също са основните потребители на гъвкави и твърдо-гъвкави схеми. В сравнение с традиционния процес на химическо покритие с мед, прилагането на директно покритие при производството на всякакъв слой, гъвкава платка (FPC) и платка с твърда гъвкавост се е увеличило значително, тъй като този процес се сравнява с традиционния процес на химическа мед По-ниска цена , по-малко използване на вода, по-малко производство на отпадъчни води

4. Изискванията на PCB за все по-тясна ширина / междуредово разстояние изискват строг контрол на дълбочината на офорт

Сега най-новото поколение смартфони и усъвършенстваните опаковки постепенно възприемат алтернативния полуадитивен метод (mSAP). mSAP използва 3μm ултратънко фолио, за да постигне 30/30 микрона ширина и дизайн на стъпката. В производствения процес, използващ ултратънко медно фолио, е необходимо прецизно да се контролира количеството корозия на ухапване от микроецващите канали във всеки процес. Особено за традиционните химически процеси на потапяне на мед и директно покриване, количеството корозия на ухапване на повърхността медно фолио трябва да се контролира много точно

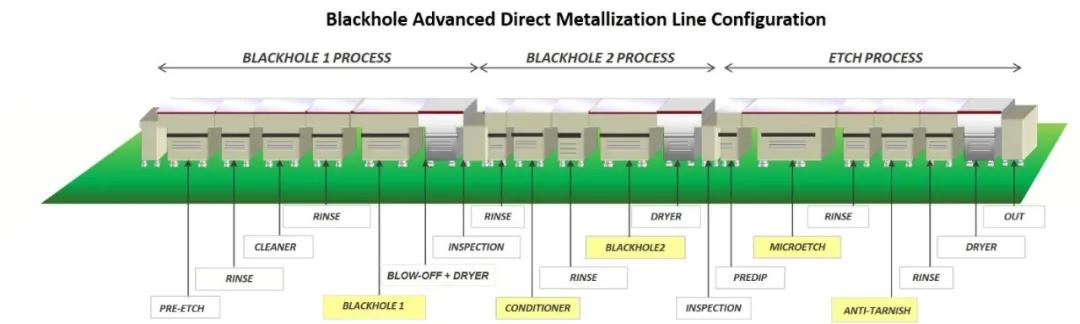

5. Напредък в конфигурацията на оборудването

За да се оптимизира процесът на директно покриване, за да съответства на процеса mSAP, няколко различни дизайна на оборудването бяха тествани постепенно на експерименталната линия, преди да бъдат въведени в пълно производство. Резултатите от теста показват, че чрез добър дизайн на оборудването може да се осигури еднакво проводящо въглеродно покритие в широк работен диапазон.

Например, в процеса на директно покриване на въглеродната серия, се използва патентована конфигурация на ролката, за да направи въглеродното покритие по-равномерно. И намалете количеството отлагане на въглерод върху повърхността на производствената дъска, намалете количеството на въглеродното окачване и в същото време предотвратете прекалено дебелия въглероден слой в ъглите на глухи дупки или през отвори.

Спецификациите на оборудването на резервоара след микроекватирането също са преработени. Дали дъното на глухия отвор е 100% напълно чисто е въпросът за качество, който е най-загрижен от производителя. Ако в дъното на глухия отвор има остатъци от въглерод, той може да премине теста по време на електрическия тест, но тъй като площта на напречното сечение на проводимостта е намалена, силата на свързване също е намалена, което води до счупване поради липсата на термично напрежение по време на сглобяването Проблемът с повредата. Тъй като диаметърът на глухия отвор е намален от традиционните 100 микрона на 150 микрона на 80 микрона на 60 микрона, надграждането на спецификациите на оборудването на микро-ецващия жлеб е от решаващо значение за надеждността на продукта.

Чрез тестване и изследвания за модифициране на спецификациите на оборудването на микроецващия резервоар, за да се подобри способността на процеса за пълно отстраняване на остатъците от въглерод в дъното на глухия отвор, той е приложен за линии за масово производство. Първото голямо подобрение включва използването на двойни гравиращи канали, за да се осигури по-прецизен контрол на количеството ухапване. На първия етап се отстранява по-голямата част от въглерода на медната повърхност, а на втория етап се използва свеж и чист разтвор за микроецване, за да се предотврати връщането на въглеродните частици към борда за масово производство. Във втория етап беше възприета и технологията за намаляване на медната тел, за да се подобри значително еднородността на микроецването на повърхността на платката.

Намаляването на променливостта на количеството захапка на повърхността на платката помага за точен контрол на общото количество ецване в дъното на глухия отвор. Променливостта на количеството ухапване се контролира стриктно от химическата концентрация, конструкцията на дюзата и параметрите на налягането на пръскането

6. Химическо подобрение

Що се отнася до химическото подобрение, традиционните препарати за почистване на пори и отвари за микроецване бяха тествани и модифицирани, като същевременно се разглеждаше способността да се контролира корозията на ухапването. Органичните добавки в почистващия агент селективно се отлагат само върху медната повърхност и няма да се отлагат върху смола. Следователно въглеродните частици ще се отлагат само върху това специално органично покритие. Когато платката влезе в канала за микроецване, органичното покритие има висока разтворимост в киселата течност. Следователно, органичното покритие се отстранява от киселината в микроецващия жлеб и в същото време медната повърхност под въглеродните частици е странично гравирана, което може да ускори Премахване на въглеродните частици от същата страна.

Друг проект за подобрение е, че използването на двукомпонентно микроецване може да подобри способността за отстраняване на въглеродните частици и да намали микро-грапавостта на повърхността на медното фолио. Нека грапавостта на медната повърхност благоприятства адхезията на сух филм. Резултатите от теста показват, че относително гладкото дъно на глухия отвор помага да се подобри надеждността на обшивката в дъното на глухия отвор. След оптимизирания процес на директно покриване с въглерод, медното фолио в долната част на глухия отвор е напълно изчистено, което може да позволи на галванизираната мед да продължи да расте върху медната решетка на медното фолио, за да постигне най-добрата адхезия на покритието.

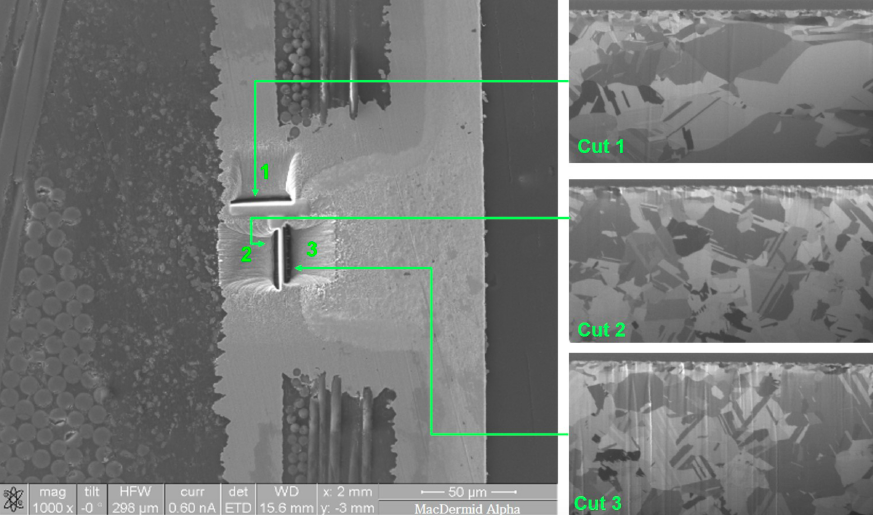

Комбинацията от ключови технологични резервоари и специфични подобрения в химикалите представляват усъвършенстван HDI / mSAP процес, подходящ за производство с помощта на ултратънко медно фолио. Чрез единичен интерфейс на медно-медно директно свързване се образува непрекъсната метална решетка, която подобрява надеждността на глухите дупки. Обработката на микро-ецващия жлеб позволява идеалната микро-грапавост на медното фолио в дъното на глухия отвор да бъде използвана като галванизиран меден субстрат за запълване на отвори. Това насърчава непрекъснатия растеж на решетката от галванизирана мед на дъното на глухия отвор по протежение на решетката на медното фолио. След нормалната високотемпературна топлинна обработка медните зърна се подреждат в решетка и образуват цялостна непрекъсната метална решетка.

Наблюдението и анализът на пробите от FIB за формиране на тънки резени показват, че линиите на интерфейса са еднакви по размер и структура на зърната (Фигура 5). След термичен шок или термичен цикъл границата между медното фолио в дъното на глухия отвор и галванизираната мед е трудна. Установено е, че няма Nano-void, към който са склонни други процеси, освен ако това не е причинено от фактори като като окисляване или замърсяване.

Фокусирано изобразяване на йонни лъчи (FIB) на интерфейса между галванизирания меден слой и целевата подложка, водеща технология за директно галванизиране позволява силна връзка между мед и мед да се представя добре при термично напрежение.

Понастоящем производствените линии за директно галванизиране, като "черни дупки", се използват в процеса на масово производство на алтернативна полу-добавка (mSAP) от 3 микрона ултратънко медно фолио. Тези системи използват свързано оборудване, което прецизно контролира количеството микроецване в масовото производство. 12-слойната платка, произведена с това оборудване, е преминала теста 300 Cycle IST. В горните продукти се използват черни дупки в L2 / 10 и L3 / 11, използвайки mSAP процеса. Размерът на глухите дупки е 80 ~ 100 x 45μm и всяка платка съдържа 2 милиона дупки.

Използвайте AOI, за да проверите за остатъци от въглерод в процеса. Резултатите от проверката показаха, че при 5000 PSM / месец изход не са открити дефекти. Покриването на тези платки се извършва на производствена линия за вертикално непрекъснато галванично покритие (VCP); вътрешният слой приема галванично покритие с пълна плоча на процеса Tent-Etch, а mSAP слоят трябва да бъде галванопластика. Изображението за дифракция на обратното разсейване на електрони (EBSD) на фигура 6 показва еднородността на размера на зърната на границата между целевата подложка и галванизирания меден слой.